Ukratko predstavimo proces proizvodnje sudopera od nehrđajućeg čelika. Proizvodnja sudopera od nehrđajućeg čelika općenito uključuje odabir sirovina, proizvodne procese, površinsku obradu itd. Općenito su potrebna ova tri koraka, od kojih su odabir sirovina te procesi proizvodnje i obrade najvažniji.

Odabir sirovina

Trenutno, materijali od nehrđajućeg čelika koje obično koriste domaći proizvođači sudopera od nehrđajućeg čelika su ploče od nehrđajućeg čelika debljine 0,8-1,0 mm, koje su najprikladnije za proizvodnju sudopera. Ako je ploča pretanka, to će utjecati na vijek trajanja i čvrstoću sudopera. Ako je tanjur predebeo, lako je oštetiti oprano posuđe.

Proces proizvodnje

Postoje dva glavna procesa obrade za umivaonike od nehrđajućeg čelika: zavarivanje i jednokratno oblikovanje.

1. Metoda zavarivanja

Metoda zavarivanja je da se površina utora i tijelo utora probuše odvojeno, a zatim se ta dva spoje zavarivanjem, te ispuni i polira površina zavara. Općenito, na prednjoj strani nema tragova zavarivanja. Ova metoda proizvodnje i obrade je jednostavna u procesu i može se postići malom opremom za probijanje i jednostavnim kalupima. Općenito se koriste ploče od nehrđajućeg čelika debljine 0,5-0,7 mm. Ova metoda obrade ima manje gubitke tijekom proizvodnog procesa, a trošak je relativno nizak. Stoga je cijena sudopera od nehrđajućeg čelika proizvedenog ovom metodom relativno niska. Sada, dokle god se radi o proizvodu redovnog proizvođača, proces zavarivanja je zavaren numeričkom kontrolom valnog otpornog zavarivanja, a kvaliteta je prošla. Postoje dva načina:

1) Prvo je okolno zavarivanje bazena i ploče, koje se također naziva zavarivanje šavova (zavarivanje dna).

Njegova prednost je lijep izgled. Nakon rigorozne obrade nije lako pronaći varove, a površina sudopera je ravna i glatka. Nedostatak je što neki potrošači sumnjaju u njegovu čvrstoću. Zapravo, trenutna tehnologija zavarivanja uglavnom uključuje podlučno zavarivanje i najnaprednije zavarivanje otpora s numeričkom kontrolom, a kvaliteta je prošla. Nedostatak ove metode zavarivanja je što troši previše materijala i mora probijati dvije čelične ploče.

2) Drugi je sučeono zavarivanje dvaju pojedinačnih bazena u jedan, također se naziva čeono zavarivanje.

Prednost je što su umivaonik i ploča cjelovito rastegnuti i oblikovani, što je čvrsto i izdržljivo. Nedostatak je što se lako vide tragovi zavarivanja, a ravnost je nešto lošija. Zapravo, neki takozvani umivaonici s dvostrukim spremnikom u jednom koraku nisu utisnuti od jednog komada materijala, već su zavareni po mjeri s dva pojedinačna umivaonika. Kada ga kupujete, možete obratiti pažnju na to da je spoj za lemljenje u sredini dva umivaonika, što se može vidjeti s poleđine. Jedna ploča je probijena u dva sudopera. Ne postoji takva tehnologija u svijetu. Najteže je napraviti za sučeono zavareni lonac osigurati ravnu površinu lonca. Ako se može jamčiti, onda je to stvarno najbolji način. Budući da koristi isti materijal kao i cjelokupno istezanje, također može riješiti problem istezanja spojenog istezanja.

Kvaliteta zavarivanja sudopera najkritičniji je čimbenik koji utječe na vijek trajanja sudopera. Dobro zavarivanje može spriječiti hrđu i odlemljenje. Zavarivanje treba biti glatko, glatko, čvrsto, bez lažnog zavarivanja, mrlja od hrđe i neravnina. Svi dupli umivaonici čija dubina prelazi 18 cm su zavareni. Budući da se spremnik s dvostrukim umivaonikom rasteže više od 18 cm u isto vrijeme (dubina spremnika, a ne ukupna visina spremnika i bočne strane spremnika)), to je granična dubina tehnologije obrade.

2. Jednokratna metoda integralnog istezanja (uglavnom se koristi za jedan utor)

Ova metoda obrade sudopera od nehrđajućeg čelika izrađena je od cijelog lima materijala, što zahtijeva relativno visoku opremu za obradu i kalupe. Budući da jednokratno oblikovanje zahtijeva visoku kvalitetu i duktilnost lima, obično se probija limom od nehrđajućeg čelika debljine 0,8-1 mm. Koristite integralne kalupe i uvoznu opremu za bušenje. Zbog velikog gubitka reznog ruba lima u proizvodnji metode jednokratnog oblikovanja i velikog ulaganja u kalupe i opremu, troškovi su visoki. Stoga je sudoper od nehrđajućeg čelika proizveden ovom metodom skuplji.

Jednokratni proces proizvodnje kalupa je vrlo popularan, a proces proizvodnje je težak. Ovakva tehnologija proizvodnje je vrlo zahtjevna, a posebno je važan proces jednodijelnog oblikovanja koji zahtijeva visok materijal čeličnih ploča. Riješio je problem propuštanja uzrokovanog zavarivanjem tijela bazena da zavar ne može izdržati koroziju raznih kemijskih tekućina (kao što su deterdžent, sredstvo za čišćenje nehrđajućeg čelika, itd.). Ali postoje mnogi nedostaci u ispiranju ploče u sudoper, kao što su:

1) Ukupna debljina formiranog sudopera je neujednačena, relativno tanka, uglavnom oko 0,7 mm. Ova tehnologija trenutno nije prevladana, dno sudopera je pretanko, a bolja debljina bazena bi trebala biti 0,8-1,0 mm.

2) Sudoper ne može biti previše dubok. Budući da je predubok, stijenka sudopera bit će pretanka i slomljena, a preplitka voda lako će prskati, što je problematično za korištenje.

3) Rezervoari za vodu za rastezanje općenito zahtijevaju visokotemperaturno žarenje, obično na temperaturi iznad 1200 stupnjeva. Nakon takvog tretmana, krutost spremnika za vodu prirodno je oslabljena, a tvrdoća spremnika za vodu je definitivno ugrožena.

4) U smislu obrade rubova, cjelokupni rastegnuti bazen je općenito jednoslojni prirubnički. S jedne strane, vrlo je moguće posjeći ruke instalateru. Najvažnije je da nema "rebro za pojačanje" i da težina nije dovoljno dobra. Istodobno, teško je postići učinak brtvljenja vode.

5) Cjelokupna rastezljiva ploča teško je biti ravna.

6) Trošak je previsok. Zbog iznimno visokih zahtjeva za materijalima i procesima, trošak jednog bazena je praktički povećan.

Prednost jednokratnog sudopera za oblikovanje je što je materijal bolji od materijala zavarenog bazena, proces je kompliciran, a obrada je teška. Proces zavarivanja sudopera je jednostavan, a ploča se ne formira dobro u jednom trenutku, ali je relativna cijena malo jeftinija, a debljina donje ploče je također deblja od one kod jednokratnog oblikovanja. Jednostavno rečeno, nema razlike u korištenju između zavarenog sudopera i jednodijelnog sudopera. Međutim, zbog procesnih razloga, integrirani sudoper od nehrđajućeg čelika ne može se napraviti preduboko i postoji problem prskanja vode. Najistaknutija prednost integriranog sudopera je ta da neće propuštati probleme zbog zavarivanja umivaonika koji nije korodiran raznim kemijskim tekućinama (kao što su deterdženti, sredstva za čišćenje nehrđajućeg čelika, itd.). Ali ova prednost više nema prednosti zbog dugog jamstvenog roka.

Obrada površina

Trenutno postoje četiri vrste procesa površinske obrade sudopera od nehrđajućeg čelika: jedan je mat (brušen), drugi je pjeskarenje (mat biserno srebrna površina), treći je poliranje (zrcalo), a četvrti je utiskivanje.

1. Glazura (izvlačenje žice)

Trenutno, najrašireniji proces površinske obrade u industriji prerade sudopera od nehrđajućeg čelika je glaziranje (izvlačenje žice). Neki proizvođači postupak glaziranja obavljaju prilično jednostavno, a cijena je također niska. Za poliranje koristite samo brusni kotač. Takvi kupci nemaju vrlo visoke zahtjeve na površini materijala. Mali površinski nedostatak uklanja se nakon nekoliko puta poliranja.

Trenutno su neke distribucijske jedinice od nehrđajućeg čelika u Wuxi i Zhejiangu uvele opremu za mljevenje ulja u cijelom valjku, što podiže prag za poduzeća za preradu sudopera od nehrđajućeg čelika. Treba obratiti više pozornosti na kvalitetu površine proizvoda. Naravno, uljno mljevenje cijele role također je test kvalitete površine materijala, uključujući stil obrade površine koji zahtijeva kupac, smjer teksture itd. Nedostaci koji se lako pojavljuju u ovoj obradi proces su traka razlike u boji, uzorak vibracije, te udubljenje i dubina uzorka uzrokovane gašenjem ili promjenom remena tijekom obrade.

2. Pjeskarenje (mat biserno srebrna površina)

Učinak sudopera od nehrđajućeg čelika nakon pjeskarenja je biserno mat. Prednost mu je što se ne lijepi za ulje, a jako je lijepa. Ovaj proces površinske obrade vrlo je popularan i moderan u Europi. U površinskoj obradi nekih kućanskih aparata, gotovo svi izvozni proizvođači usvajaju ovaj stil obrade. Pjeskarenje uglavnom koristi staklene perle za pjeskarenje, a zatim kemijsku površinsku obradu.

3. Poliranje (ogledalo)

Poliranje (zrcalo) je široko korišten stil površinske obrade u ranim danima. Međutim, bilo da se oslanjalo na ručno poliranje na početku ili na mehaničko poliranje kasnije, to je bila težnja za glatkom i reflektirajućom površinom. Što je površina ravnija, to je veći stupanj refleksije. Poliranje ima visoke zahtjeve prema samom materijalu, a kvalitetu površine je teško kontrolirati tijekom obrade, a ujedno je i najlakše ogrebati. I nakon dugo vremena, efekt zrcala je nestao.

4. Utiskivanje

Reljefni stil je izrađen od reljefnog materijala. U domaćim čeličanama nema zaliha ovog materijala, a tehnologija proizvodnje ovog materijala nije dostupna samo čeličanama, pa je njegova cijena relativno visoka. Reljefni materijal je vrlo otporan na habanje. Osobno mislim da ako popularnost ovog materijala može biti popularna kao i ostali površinski obrađeni materijali, to će također biti prepoznato na tržištu.

Specifičan proces oblikovanja sudopera od nehrđajućeg čelika

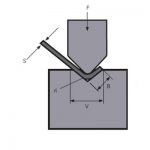

1. Rastezljivo oblikovanje

1) Stroj: općenito koristite hidrauličku prešu veće tonaže (200T) ili više za rastezanje ploče.

2) Kalup: Kut ne smije biti previše ravan, općenito izravno iznad φ10, struktura bi trebala biti razumna.

3) Materijal: Općenito, debljina ploče mora biti unutar 0,8-1,0 mm. Ako prijeđe ovaj raspon, čak i hidraulička preša od 500T bit će slaba.

4) Toplinska obrada: Sveukupni rastegnuti spremnik za vodu općenito treba visokotemperaturni tretman žarenja, obično na temperaturi iznad 1200 stupnjeva, kako bi se uklonilo unutarnje naprezanje nakon istezanja.

5) Površinska obrada: izvlačenje žice, poliranje, poliranje (općenito glatko).

6) Proces: Nakon dodavanja ulja za crtanje u kalup, ploča se može glatko rastegnuti, tretmanom žarenja nakon oblikovanja i površinskom obradom.

2. Ručno oblikovanje

1) Stroj: općenito koristite stroj za savijanje s kočnicom, hidrauličnu prešu za oblikovanje i stroj za zavarivanje argonskim lukom za zavarivanje.

2) Pričvršćivači: uređaji za savijanje, hidraulički kalupi za prešanje.

3) Materijal: Budući da proces prihvaća savijanje, debljina ploče nije ograničena, a razumna debljina se općenito prihvaća prema ekonomičnosti.

4) Zavarivanje: Prema debljini materijala, mogu se odabrati različite struje zavarivanja, na primjer, struja zavarivanja ispod 220A koristi se za 1,2 mm.

5) Površinska obrada: izvlačenje žice, poliranje, poliranje (općenito glatko).

6) Proces: Općenito, list se prvo savija i formira, a zatim se zavaruju bočni šavovi poput origami kutije i na kraju se izvodi površinska obrada.