Zbog velikog opterećenja, neadekvatnog podmazivanja pokretnih dijelova i kompliciranog radnog okruženja stroja za savijanje s kočnicom, vrlo je lako uzrokovati trošenje ili naprezanje pokretnih dijelova. Ovaj članak će analizirati uobičajene mehaničke kvarove i održavanje hidrauličnih strojeva za savijanje preše:

Greška 1. Dugo vrijeme pauze za promjenu brzine klizača

1-1. Gornja šupljina cilindra usisava zrak, a tlak se dugo povećava (samousisni cjevovod curi).

1-2. Brzina protoka ventila za punjenje ili samousisnog cjevovoda je mala ili je brzina klizanja prebrza, što uzrokuje usisavanje igle.

1-3. Ventil za punjenje nije potpuno zatvoren, a tlak u gornjoj šupljini se usporava.

1-4. Nakon što je ventil za usporavanje uključen, zatvorite ventil za punjenje i gornja šupljina ne može usisati ulje.

1-5. Pogrešan položaj proporcionalnog ventila dovodi do različitih otvaranja i neusklađenosti.

1-6. Smanjite brzinu brzog spuštanja da vidite hoće li se test zaustaviti.

1-7. Veličina brzog spuštanja tlaka utječe na zatvaranje ventila za punjenje, a pritisak brzog spuštanja se eliminira.

1-8. Podesite parametre tlaka u fazi odgode prije napredovanja rada.

1-9. Otvor za prigušivanje kontrolnog voda ventila za punjenje je premalen, što stvara razliku tlaka.

1-10 (prikaz, stručni). Parametri CNC sustava (kašnjenje prije usporavanja).

1-11 (prikaz, stručni). Parametri CNC sustava (parametar pojačanja se smanjuje pri manjoj brzini).

1-12 (prikaz, stručni). Provjerite je li razina ulja u spremniku goriva preniska, nije li otvor za punjenje poplavljen, a gornja šupljina cilindra napunjena tekućinom tijekom brzog prenošenja, što uzrokuje nedovoljno punjenje. Iz gore navedenih razloga dolijte ulje iz spremnika na više od 5 mm iznad otvora za punjenje tako da otvor za punjenje bude potpuno poplavljen.

1-13 (prikaz, stručni). Provjerite je li ventil za punjenje potpuno otvoren. Ako je to zbog onečišćenja uljem, jezgra ventila za punjenje nije fleksibilna i zaglavljena, što uzrokuje nedovoljno punjenje. Potrebno je očistiti ventil za punjenje i ponovno ga instalirati kako bi kalem bio fleksibilan.

1-14 (prikaz, stručni). Provjerite je li brzina premotavanja prebrza, što uzrokuje nedovoljno punjenje. Iz gore navedenih razloga, brzina premotavanja naprijed može se smanjiti promjenom parametara sustava.

Greška2. Kada klizač radi, smjer prema dolje nije okomit i nenormalan šum.

Ova vrsta kvara je posljedica dugog vremena korištenja vodilice, neuobičajenog podmazivanja vodilice i povećanog zazora zbog trošenja. Potrebno je provjeriti stupanj istrošenosti potisne ploče vodilice i ponovno je podesiti kako bi zadovoljio traženi zazor. Odredite treba li zamijeniti pritisnu ploču vodilice prema stupnju istrošenosti. Ako je opterećenje ozbiljno, potrebno ga je zamijeniti.

2.1. Originalna tlačna ploča zalijepljena je plastikom. Obratite pažnju na tvrdoću zalijepljene plastike i površinu za lijepljenje vodilice. Nakon struganja, provjerite je li površina zalijepljena iznad 85% i otvorite cik-cak spremnik za ulje za podmazivanje.

2.2. Unutar originalne ploče za prešanje nalazi se metalni čep. Za odabir ploče od limene bronce ili nodularnog željeza, vezna površina se obrađuje brusilicom, spojni vijak je niži od površine vezivanja i otvara se cik-cak utor za ulje za podmazivanje.

Greška 3. Veličina stražnjeg mjerača nije dosljedna na oba kraja

Greška na oba kraja je mala, unutar 2 mm. Provjerite kako biste potvrdili da struktura mehaničkog prijenosa X1/X2 nema grešaka. Greška se može eliminirati podešavanjem prsta. Ako nema greške u strukturi mehaničkog prijenosa (kao što su ležajevi, kuglični vijci, linearne tračnice, prijenosni kotači, remeni prijenosa, itd.), uklonite kvar. Ponovno namjestite unutar tolerancije paralelizma i ponovno instalirajte uređaj za sinkroni prijenos.

Greška 4. Nema pomaka stražnje osovine zupčanika na oba kraja

Razlog kvara mjenjača stražnje osovine može biti to što je osovina mjenjača odvojena od kotača zupčastog remena, šipka ključa ili klizanje razvodnog remena. Pogon osovine čepa i servo motor su neispravni, a gornji upravljački sustav računala je neispravan. Takvi kvarovi trebaju provjeriti i potvrditi uzrok kvara, popraviti ili zamijeniti neispravne komponente i otkloniti kvar.

Greška 5. Prekomjerna buka pumpe za ulje (prebrzo zagrijavanje), oštećenje uljne pumpe

5-1. Usisni vod pumpe za ulje propušta ili je razina tekućine u spremniku za ulje preniska, zbog čega se pumpa za ulje prazni.

5-2. Temperatura ulja je preniska, a viskoznost ulja previsoka, što rezultira velikom otpornošću na upijanje ulja.

5-3. Filter za ulje usisnog otvora je začepljen i ulje je prljavo.

5-4. Crpka je oštećena (ozlijeđena kada je crpka instalirana) bilo kakvim udarcem.

5-5. Problemi s ugradnjom spojnice, kao što je prekomjerno aksijalno zatezanje, osovina motora i osovina pumpe za ulje nisu koncentrični.

5-6. Nakon ugradnje crpke, ona se dugo vrti unatrag ili se ne puni gorivom tijekom ispitnog stroja.

5-7 (prikaz, stručni). Izlazni visokotlačni filtar ulja je blokiran ili brzina protoka nije u skladu sa standardom.

5-8 (prikaz, stručni). Pumpa za ulje usisava (ima ulja, ali ima zraka na usisnom otvoru pumpe za ulje).

5-9 (prikaz, stručni). Ako se radi o klipnoj pumpi, visina priključka za povrat ulja može biti postavljena prenisko.

5-10 (prikaz, stručni). Ako se radi o HOEBIGER pumpi za ulje, možda je ispuhana.

5-11 (prikaz, stručni). Temperatura ulja je previsoka, što uzrokuje smanjenje viskoznosti (unutar 60°C).

5-12 (prikaz, stručni). Hidraulično ulje sadrži vodu, što može uzrokovati začepljenje i oštećenje visokotlačnog filtarskog elementa.

Greška 6. Nema usporavanja kretanja klizača

6-1. Ima li elektromagnetski proporcionalni smjerni ventil električni signal ili kalem djeluje ili je zapeo.

6-2. Sustav ne može stvoriti pritisak.

6-3. Ventil za punjenje je zaglavio ili brtveni prsten ventila za punjenje curi.

6-4. Ima li spori ventil električni signal ili je zapeo.

6-5. Protutlak je previsok ili usporava pritisak je prenizak.

Greška 7. Kada se klizač pomiče polako, vibrira, ljulja se i stvara buku

7-1. Ulje pod pritiskom koje se ispušta iz cilindra sadrži mjehuriće zraka.

7-2. Sila trenja klizne tračnice je prevelika, bilo da postoji ulje za podmazivanje.

7-3. Razmak između površine za pristajanje vodilice je velik ili su gornji i donji dio neravni.

7-4. Nivo stalka i radnog stola nije pravilno podešen.

7-5. Balansni ventil je blokiran.

7-6 (prikaz, stručni). Provjerite je li ventil za brzo otpuštanje pod naponom i otvoren.

7-7 (prikaz, stručni). Parametar numeričkog sustava upravljanja (pojačanje) ili postavka radne brzine je prevelika.

7-8 (prikaz, stručni). Protutlačni ventil je labav i otpor s obje strane je različit.

7-9 (prikaz, stručni). Je li zavojnica elektromagnetskog proporcionalnog ventila nagnuta i je li signal neutralnog položaja proporcionalnog ventila ispravan.

7-10 (prikaz, stručni). Bez obzira je li signal proporcionalnog servo ventila poremećen, metoda provjere je ista kao gore.

7-11 (prikaz, stručni). Klipnjača je čvrsto zaključana brtvenim prstenom cilindra ulja, a otpor je velik (promijenite test PTFE tvrdog brtvenog prstena).

7-12 (prikaz, stručni). Kuglasta podloška na ravnalu rešetke nije ugrađena, klizno sjedalo se ne pomiče glatko, a postoji i problem s komunikacijskom linijom rešetkastog ravnala.

7-13 (prikaz, stručni). Krivulja tlaka je pogrešna, tlak nije dovoljan tijekom rada.

7-14 (prikaz, stručni). O-prsten za brtvljenje tlaka ventila za punjenje stvara malu količinu curenja.

Greška 8. Veliko odstupanje sinkronizacije pri usporavanju

8-1. Greška sinkronog sustava detekcije (mjera rešetke).

8-2. Proporcionalni smjerni ventil.

8-3. Propuštanje brzog donjeg ventila.

8-4. Veliki jaz u protutlaku s obje strane.

8-5. Temperatura ulja je preniska.

8-6 (prikaz, stručni). Žica za ulje u gornjoj i donjoj komori cilindra.

8-7 (prikaz, stručni). Parametri CNC sustava.

Greška 9. Pogreška kuta savijanja

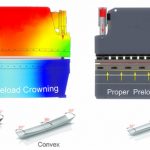

9-1. Provjerite je li kompenzacijski otklon kompenzacijskog cilindra velik i da li se nulti položaj ne može potpuno vratiti.

9-2. Provjerite je li brza stezaljka olabavljena.

9-3. Provjerite postoji li promjena u donjoj mrtvoj točki svakog savijanja.

9-4. Provjerite je li ploča u obliku luka pravilno postavljena i je li rupa za vijak mrtva.

9-5. Promjene na samom listu (debljina, materijal, naprezanje).

9-6. Je li ravnalo za rešetku labavo?

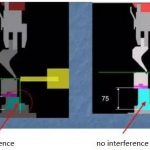

9-7 (prikaz, stručni). Netočna točnost pozicioniranja: Je li vrijednost pomaka nule proporcionalnog ventila prikladna? Pozicioniranje ne može doseći donju mrtvu točku, što onemogućuje povratak.

Greška 10. Curenje ulja u hidrauličkim vodovima ili pucanje cijevi

10-1. Provjerite zadovoljava li instalacija cijevi za ulje zahtjeve (produžena duljina, promjer cijevi, debljina stijenke, čahura, prečvrsta matica, previše labava, radijus savijanja itd.).

10-2. Ima li cijev udarce ili vibracije.

10-3. Provjerite ometa li cjevovod ili se sudara s drugim.

10-4. Cjevovod nije pričvršćen cijevnim stezaljkama.

Greška 11. Mjere opreza tijekom instalacije i održavanja hidrauličkog sustava

11-1 (prikaz, stručni). Ventili zabrtvljeni bojom ne smiju se sami rastavljati, a kamoli podešavati.

11-2 (prikaz, stručni). Ventil nakon čišćenja radi normalno, mora se zamijeniti novim uljem i odmah očistiti spremnik za ulje.

11-3 (prikaz, stručni). Uljna pumpa ne smije biti izložena udarcima tijekom ugradnje, a pumpa za ulje se mora napuniti gorivom prije ispitivanja.

11-4 (prikaz, stručni). Prilikom ugradnje svakog ventila može se transportirati samo njegovo tijelo ventila, a niti jedan elektromagnetni ventil se ne smije dirati.